L'(ex) FORNACE DA LATERIZIO della famiglia Rosi a Calliano in Trentino

La settimana scorsa mi sono concessa una mini vacanza in Trentino. Visitando la cantina di Eugenio Rosi, viticultore di Calliano alle porte di Rovereto, la mia attenzione è stata attirata da uno stampo per mattoni contenente una vecchia mezzana con evidentissime tracce di fabbricazione manuale: si intravvedeva persino il marchio del produttore, costituito dal nome Rosi rovesciato.

Alle mie (più che ovvie) domande mi è stato spiegato che il nonno di Eugenio possedeva una fornace artigianale per la produzione di laterizi attiva fino al 1947. In effetti i terreni della zona sono argillosi e fino a circa 70 anni fa esistevano almeno altre tre o quattro piccole fabbriche simili a conduzione famigliare.

La fornace è tuttora esistente, seppure bisognosa di restauro, appartiene alla famiglia Rosi e viene attualmente utilizzata come pollaio e deposito per gli attrezzi. Dopo un assaggio dei loro (ottimi) vini, sono stata accompagnata a visitarla.

In questo post vorrei quindi documentare questa preziosa testimonianza degli antichi saperi artigianali.

DESCRIZIONE DELLA FORNACE

La fornace mostra una somiglianza impressionante con i forni da laterizi utilizzati dagli antichi Romani, come dimostra questo disegno di Jean Pierre Adam (Foto 1): l’unica differenza è infatti la forma della pianta, quadrata anziché circolare.

La struttura, caratterizzata da tecniche costruttive molto semplici, è formata da due parti distinte (Foto 2): la vera e propria fornace e un’ampia tettoia soppalcata destinata all’essiccazione dei laterizi al riparo dalle intemperie (Foto 3 e 4).

Il forno è costituito da muri in pietre grossolanamente squadrate nella parte inferiore (Foto 5) e da mattoni nella parte superiore (Foto 6), il tutto legato con malta di calce presumibilmente aerea. Purtroppo, essendo sprovvista di qualsiasi strumento non ho potuto eseguire alcuna misura o rilievo. Il tetto e i relativi pilastrini sono stati aggiunti in un secondo momento per riutilizzare l’edificio come deposito agricolo. Su uno dei fianchi sono inoltre visibili evidentissime tracce di una copertura a due falde ora rimossa, forse relativa a una seconda tettoia per la stagionatura dei laterizi crudi (Foto 5).

La parte inferiore era occupata dalla camera di combustione, in cui ardeva il fuoco alimentato da fascine, legna o carbone; il rifornimento del combustibile avveniva attraverso un’apertura ad arco a sesto molto ribassato con dimensioni di circa cm 70 in larghezza per 150 in altezza: particolarmente degno di nota è proprio l’archetto, eseguito con pietre rozzamente sbozzate e provvisto di sordino (Foto 7). La camera di combustione in origine era inoltre coperta da una volta in mattoni dotata di molti fori, ora purtroppo completamente scomparsa, che formava il pavimento (propriamente chiamato suola) del laboratorio, cioè del forno vero e proprio: questa demolizione è stata probabilmente intenzionale.

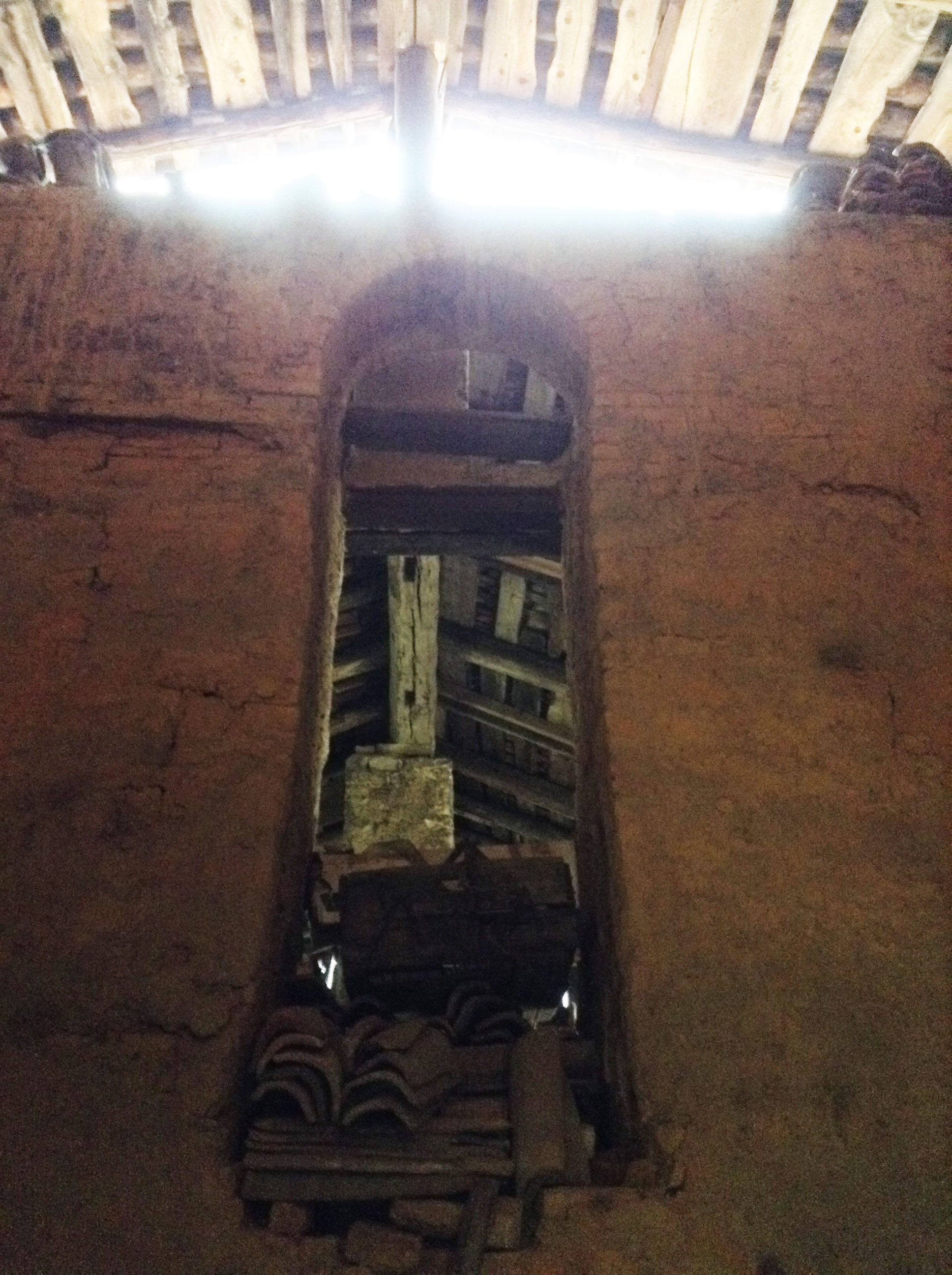

Il laboratorio presenta una seconda apertura, ad arco a tutto sesto in mattoni (Foto 8) per il carico e lo scarico dei laterizi, direttamente comunicante con il soppalco per la stagionatura e provvisoriamente murata durante ogni cottura per non disperdere il calore. La parte superiore era invece priva di copertura per garantire un corretto tiraggio, anche se talvolta in caso di pioggia o vento forte si proteggevano i laterizi con una copertura provvisoria di tegole.

LA PRODUZIONE DEI LATERIZI

Secondo la testimonianza el signor Eugenio nella fornace si producevano tre tipi di laterizi: i veri e propri mattoni; i coppi per le coperture e le mezzane, cioè le tavelle grandi quanto un mattone ma spesse la metà (da cui il nome), usualmente destinate alla formazione dello scempiato nei solai “alla toscana” o alle pavimentazioni di cotto, soprattutto esterne.

Ho potuto esaminare personalmente un coppo e una mezzana: il coppo (Foto 9) presenta evidentissime scritte impresse con un dito nell’argilla ancora fresca, in cui si riconosce a fatica il nome Rosi. Come già accennato, la mezzana presenta invece una specie di marchio di fabbrica costituito ancora una volta dal nome Rosi racchiuso da un rettangolo: tuttavia il nome appare rovesciato e inciso molto rozzamente (Foto 11, 12, 13 e 14), perché come ha spiegato Eugenio suo nonno aveva inciso il suo nome direttamente sul fondo dello stampo per evitarne il furto o lo smarrimento. Più che un vero e proprio marchio di fabbrica si tratta quindi di un semplice segno di riconoscimento su uno strumento di lavoro.

Tutti i laterizi venivano fabbricati nello spiazzo immediatamente adiacente alla fornace: dapprima l’argilla veniva accuratamente selezionata, setacciata e impastata con acqua per ottenere una miscela plastica e malleabile. Successivamente si passava alla formatura, eseguita con appositi stampi apribili in legno: nel caso delle mezzane e dei mattoni gli stampi avevano forma parallelepipeda, fianchi rimovibili ed erano privi di una delle facce per una sformatura più rapida e agevole di ciascun pezzo (Foto 10). Gli stampi per coppi erano invece a forma di mezzo tronco di cono. Inoltre, come dimostrano le fotografie della mezzana gli stampi erano più grandi del pezzo finito di circa 2-3 cm, perché durante l’essiccazione e la successiva cottura l’argilla si ritira riducendosi di volume.

Successivamente i laterizi venivano sistemati nelle tettoie soppalcate per l’essiccazione e la stagionatura: il ruolo delle tettoie era fondamentale, perché la circolazione d’aria favorisce una corretta essiccazione mentre la pioggia battente avrebbe danneggiato irrimediabilmente i laterizi. Vitruvio consiglia inoltre una stagionatura prima della cottura di almeno due anni e di produrre i mattoni in primavera e in autunno, perché una temperatura troppo bassa o troppo alta avrebbe creato profonde screpolature nell’argilla cruda.

Una volta pronti e induriti i laterizi erano inseriti nella camera di cottura del forno, disposti in pile ordinate e distanziate adeguatamente per garantire un corretto tiraggio. Si accendeva quindi il fuoco nella camera di combustione, che doveva essere sorvegliato e alimentato costantemente: la cottura era infatti la fase più delicata dell’intero processo produttivo, perché un repentino spegnimento del fuoco o eccessivo abbassamento della temperatura avrebbe rovinato l’intero contenuto del forno. Il tempo di cottura variava in base al clima locale, alle dimensioni del forno e alla tipologia del combustibile: per una fornace moderna, con un laboratorio dal diametro di 3 metri, alto 4 metri e alimentato con fascine ed erba secca Jeanne Pierre Adam ipotizza un tempo di cottura di ben tre giorni e tre notti, tempo che ritengo ragionevole anche per la fornace dei Rosi.

La temperatura sviluppata non era costante ed era compresa tra 800 °C circa nella suola del laboratorio e 450 °C circa in corrispondenza dell’apertura superiore: i mattoni prodotti erano quindi di varie qualità e tipologie. Lo strato di mattoni più superficiali, mal cotti, erano eliminati o riservati alle murature più scandenti e venduti sotto costo. I mattoni delle zone più alte del forno, detti albasii, si caratterizzano per il colore giallastro ed erano utilizzati nelle murature meno sollecitate a causa della loro cottura non ottimale. I mattoni delle zone centrali, di colore rosso vivo, erano ritenuti quelli migliori e impiegati correntemente negli edifici. I mattoni delle zone più basse o posti a diretto contatto con la suola, chiamati a seconda delle zone ferretti o ferrioli, si caratterizzano infine per il loro grado di cottura molto elevato e presentano una superficie parzialmente vetrificata, scarsa o nulla porosità, buona resistenza meccanica e un tipico colore rosso-brunastro.

Ringrazio di cuore Eugenio Rosi e sua moglie Tamara Marzari per la loro gentilezza, disponibilità e l’ottima accoglienza che ci hanno riservato.

Per approfondimenti sulle fornaci e la fabbricazione dei laterizi si rimanda invece a Jean Pierre Adam, L’arte di costruire presso i Romani, Longanesi.

Bellissimo lavoro,bravo continua cosi!!