La CALCHERA DI LASINO

Sesto post sull’architettura rurale, questa volta dedicata a una fornace da calce (calchera) visibile proprio sul ciglio della strada in comune di Lasino (Trento).

Alcuni cenni sul CICLO DELLA CALCE

La calce è il legante più diffuso nell’edilizia storica da almeno due millenni, utilizzato come componente fondamentale delle malte destinate all’esecuzione di intonaci e sottofondi di rivestimenti e pavimenti a mosaico, ammattonato od opus sectile; al fissaggio degli elementi delle murature di mattoni o pietrame; all’impermeabilizzazione di acquedotti, vasche, cisterne e fontane e infine alla confezione del fortissimo calcestruzzo romano.

Come testimoniano gli scritti di Vitruvio, furono proprio gli antichi Romani a perfezionarne ad altissimi livelli la produzione: le loro tecniche di estrazione, cottura e lavorazione sono rimaste immutate per millenni e vengono tuttora utilizzate per applicazioni settoriali (grassello per interventi di restauro).

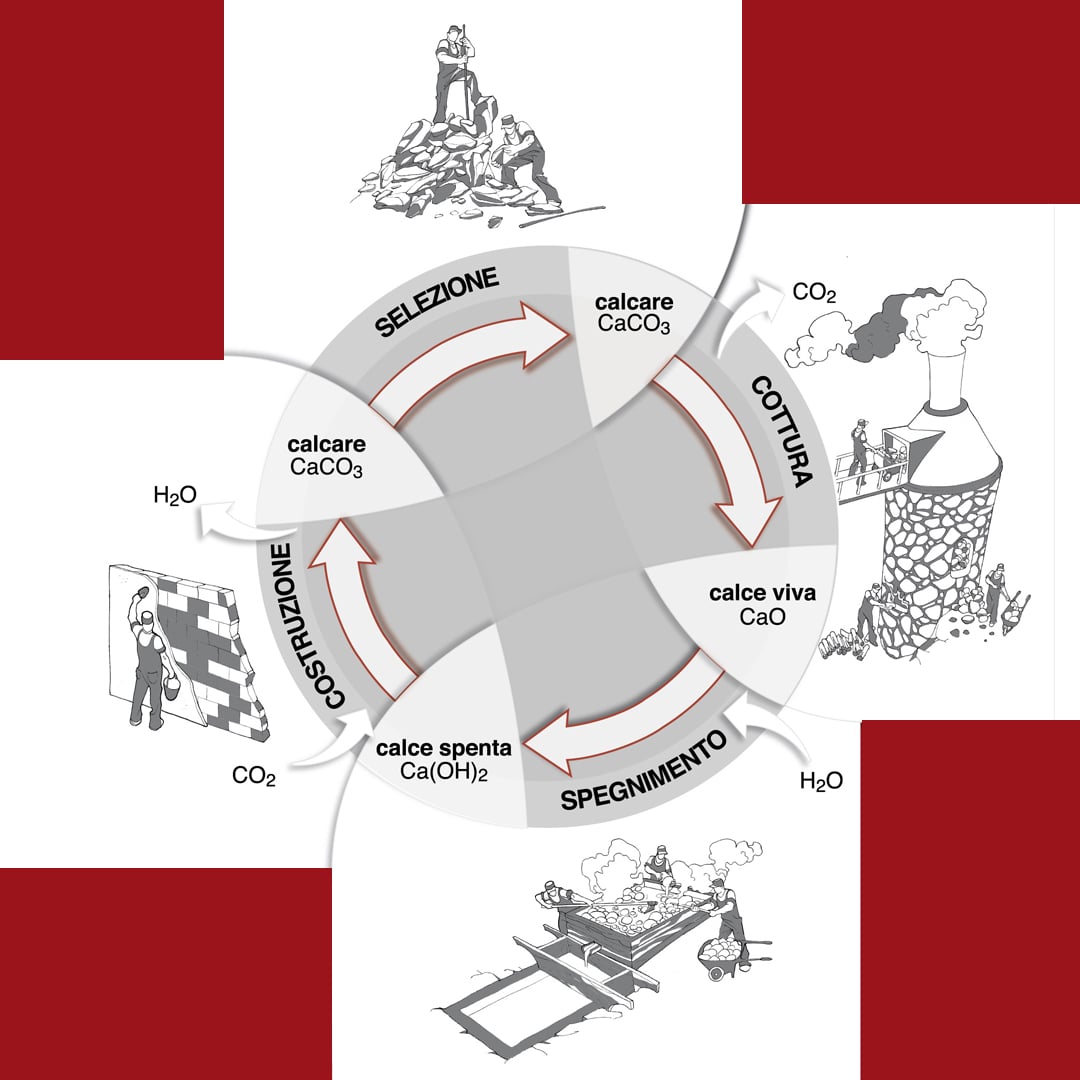

Il ciclo della calce (link al mio articolo) prevede quattro fasi principali, come si nota molto bene in questo schema de La Banca della Calce: selezione e approvvigionamento del materiale, cottura, spegnimento e utilizzo in edilizia. La produzione vera e propria riguarda solo le prime tre.

Selezione e approvvigionamento della pietra – La calce si ricava dalla cottura ad altissime temperature di pietre calcaree di vario tipo e provenienza.

In base alla tipologia di materiale otteniamo:

– dai calcari puri (marmo di Carrara, calcare ammonitico e scaglia veneta bianca, travertino e pietra d’Istria) la calce aerea, in grado di fare presa in presenza di aria;

– dai calcari dolomitici le calci magnesiache;

– dai calcari marnosi le calci idrauliche naturali.

Nel Trentino l’approvvigionamento avveniva soprattutto in apposite cave (Foto 1) oppure sfruttando gli scarti della lavorazione della pietra, mentre la calce più diffusa era di tipo aereo oppure magnesiaco.

Cottura – Descritta dettagliatamente nel prossimo paragrafo.

Spegnimento – Dal processo di cottura si otteneva la calce viva, una sostanza molto caustica (durante le epidemie era infatti usata per disinfettare i cadaveri insepolti o potenzialmente infetti) e assai pericolosa da maneggiare che si presentava in zolle bianche, friabili e untuose al tatto (Foto 2). A calcinazione avvenuta e dopo lo svuotamento della fornace occorreva perciò trasformarlo in grassello, un composto di consistenza cremosa di acqua e calce spenta (Foto 3). Il processo di lavorazione – detto spegnimento – era spesso eseguito direttamente in cantiere in fosse appositamente predisposte, perché il grassello era difficilmente trasportabile. Sul fondo della fossa si ponevano le zolle di calce viva accuratamente frantumate e si procedeva all’irrorazione controllata di acqua: si sviluppa una reazione che produce molto calore e vapore acqueo (Foto 4). Una volta cessata l’emissione di vapore occorreva aggiungere altra acqua e mescolare il grassello fino ad ottenere una consistenza cremosa, omogenea e priva di qualsiasi grumo che avrebbe generato una malta più scadente. Il grassello era quindi protetto da uno strato di pelli e acqua che ne impedisse la presa e stagionato per un periodo compreso tra alcuni mesi e uno o più anni.

Le CALCHERE TRADIZIONALI: caratteristiche e funzionamento

La fase più importante del ciclo della calce è tuttavia la calcinazione della pietra, che avveniva in apposite fornaci dette calchére o calcinaie, fino a inizio ‘900 assai diffuse in tutta Italia: lo testimoniano molti antichi toponimi come Calci, Calcinaia, Calchera o La Calcara.

Le calchére si trovavano generalmente nei pressi delle cave, ma più a valle per esigenze di trasporto. Quando possibile, come avviene ad esempio proprio nel caso di Lasino, erano costruite sul ciglio di una strada per facilitare l’approvvigionamento della materia prima e della legna necessaria al funzionamento. La loro costruzione, manutenzione e preparazione era affidata alla manodopera dei fornaciai, artigiani specializzati che godevano di un’alta considerazione sociale.

L’aspetto e il funzionamento delle calchére, molto simili alle fornaci per la produzione dei laterizi, è rimasto pressoché immutato dal I secolo dopo Cristo ad oggi, come dimostrano i numerosi esemplari antichi e medievali scoperti dagli archeologici e un disegno di Jean Pierre Adam tratto da L’arte di costruire presso i Romani (Foto 5).

Si trattava di costruzioni cilindriche, tronco coniche o parallelepipede costruite con pietre resistenti al calore o mattoni refrattari, prive di coperture e con un’ampia bocca da fuoco sulla parte frontale. Quando possibile venivano addossate a un pendio per facilitare le operazioni carico e scarico della pietra e non disperdere il calore.

La fornace di Lasino rispecchia in pieno queste caratteristiche.

A pianta quadrata, ha pareti molto spesse leggermente inclinate verso l’interno (Foto 6). La muratura, molto ben costruita, presenta le caratteristiche tipiche dell’architettura rurale della zona: cantonali in grossi conci di pietra rozzamente squadrati e una tessitura disordinata formata da bozzetti a spacco rinzeppati con scaglie più piccole e legati con malta di calce.

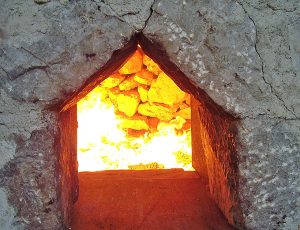

La bocca da fuoco si caratterizza per gli stipiti fortemente strombati e due archi a sesto ribassato di elementi eterogei disposti a regola d’arte (Foto 7): attraverso questa apertura si inseriva il combustibile e si ravvivava il fuoco quando necessario. Sopra la bocca da fuoco si trovano due piccole aperture, molto simili per forma e dimensione alle buche pontaie tipiche degli edifici storici ma destinate alla sorveglianza della corretta combustione.

La parte posteriore è addossata a un ripido pendio (Foto 8).

La costruzione risale probabilmente al 1900, come dimostra una data rozzamente incisa insieme alle lettere “F L” sullo stipite destro della bocca da fuoco.

La struttura è in ottimo stato di conservazione, anche se – come dimostra il bordo irregolare della parte sommitale delle murature – la sua altezza non è quella originaria, perché quasi certamente fu smontata parzialmente dopo l’abbandono per riutilizzarne il materiale.

La prima operazione consisteva nella preparazione di una camera di combustione provvisoria mediante la costruzione di una falsa cupola interna simile a un tholos miceneo con le zolle da calcinare di dimensioni maggiori (Foto 5 – lettera A): era un’operazione importantissima e molto delicata, perché il crollo della falsa cupola avrebbe determinato lo spegnimento del fuoco con conseguente spreco di tempo, materiale e combustibile. Al di sopra si ponevano i frammenti di pietra calcarea grossi circa come un pugno, che per una buona cottura necessitavano di minor calore (Foto 5 – lettera B). La parte superiore era lasciata aperta per favorire il tiraggio (Foto 5 – lettera C). Nella camera di combustione si accendeva infine un fuoco di fascine e legna secca, in grado di raggiungere i 900 °C circa necessari alla calcinazione (Foto 5 – lettera D): il processo di cottura richiedeva vari giorni e una costante sorveglianza da parte di un esperto fornaciaio (Foto 5 – lettera E), che provvedeva a inserire il combustibile, valutare il fuoco dalle spie appositamente praticate (Foto 7) e ravvivarlo con una lunga stanga quando necessario.

Dopo la cottura il forno veniva lasciato raffreddare lentamente per non compromettere la qualità della calce viva e successivamente svuotato manualmente attraverso l’apertura superiore: l’intero ciclo di preparazione, combustione, raffreddamento e scarico richiedeva fino a tre settimane/un mese di lavoro.

Si ringraziano sentitamente Alessandro Ticci e La Banca della Calce per l’uso delle foto.

Per maggiori approfondimenti sulla produzione e l’uso della calce si rimanda ai seguenti libri:

– Adam Jean-Pierre, L’arte di costruire presso i Romani. Materiali e tecniche, Longanesi

– Cagnana Aurora, Archeologia dei materiali da costruzione, Mantova, Società Archeologica Padana, 2000

– Vecchiattini Rita, La civiltà della calce. Storia scienza e restauro, Genova, De Ferrati, 2009